Nettmeny

Produktsøk

Språk

Avslutt meny

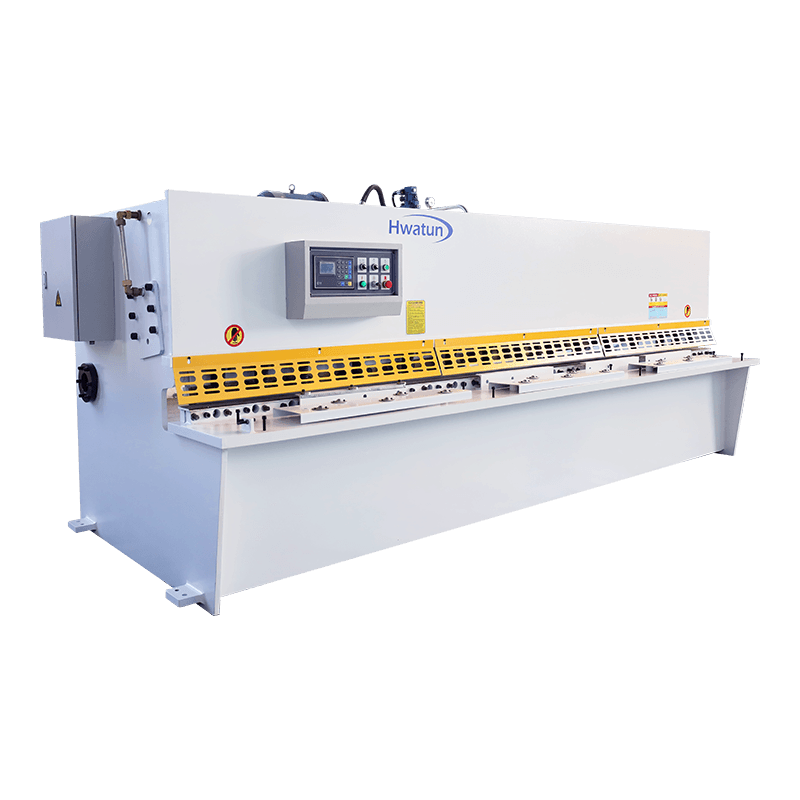

Hvordan forbedre skjærkvaliteten og stabiliteten ved å optimalisere skjærmaskin?

For å forbedre skjærkvaliteten og driftsstabiliteten til Skjærmaskin , Ligger nøkkelen i systematisk optimalisering fra flere dimensjoner som strukturell design, kontrollsystem, verktøyteknologi, materialtilpasningsevne og bruk og vedlikehold. Følgende er spesifikke optimaliseringsideer og tiltak:

For det første er det grunnlaget for å forbedre stabiliteten. Den generelle stivheten til skjærmaskinen bestemmer direkte om vibrasjoner, forskyvning eller strukturell deformasjon vil oppstå under skjærprosessen. Optimaliseringsmetoder inkluderer tykning av sengestålplaten, ved hjelp av støtte for boks-type struktur, forbedre den samsvarende nøyaktigheten mellom glidebryteren og guideskinnen, og ved å bruke sveising av ett stykke for å eliminere stress. Disse kan forbedre skjærmotstanden og langsiktig stabilitet på utstyret betydelig.

For det andre er optimaliseringen av blad- og verktøyholdersystemet avgjørende. Skjær av høy kvalitet må stole på skarpe, slitasje-motstandsdyktige og anti-flisete bladmaterialer, for eksempel høyhastighetsverktøystål (HSS), wolframstål eller spesiell legeringsstål, og kombinert med presisjonsvarmebehandlingsteknologi. Verktøyholderen må utformes som en struktur som kan finjustere vinkelen og gapet, spesielt når du behandler plater med forskjellige tykkelser og materialer. Finjustering av skjærvinkelen og bladgapet kan effektivt redusere burr, innrykk og platedeformasjon.

For det tredje påvirker responsnøyaktigheten og stabiliteten til det hydrauliske systemet eller servokontrollsystemet direkte den repeterende konsistensen av skjærprosessen. Et hydraulisk system med høy ytelse må ha konstant trykkproduksjon, stabil låsing og strømningsjusteringsfunksjoner, og være utstyrt med trykkkompensasjon og temperaturkontrollmoduler. Hvis det er en servo-skjærmaskin, må en høy-responsiv servomotor og et tilbakemeldingssystem med lukket sløyfe brukes for å sikre at skjærpunktet blir nøyaktig synkronisert under høyhastighets skjær.

På dette grunnlaget er forbedringen av pressesystemet også en nøkkelfaktor for å forbedre skjærkvaliteten. Hvis platen er vridd eller sklidd før skjæring, vil den direkte påvirke nøyaktigheten og kantkvaliteten på skjærlinjen. Derfor kan bruken av et flerpunkts pressingssystem (for eksempel en hydraulisk pressende sylinder og automatisk trykkfordelingskontroll) sikre ensartet pressekraft mens du unngår platebevegelse og forbedrer rettigheten og ryddigheten til skjærkanten.

Innføringen av vibrasjonskontroll og automatisk justeringssystem for bladgap er en manifestasjon av den videre forbedringen av stabiliteten til high-end skjærmaskiner. Når du skjærer i store mengder, kan justering av sanntidsjustering av bladgapet og skjærvinkelen dynamisk optimalisere skjærparametrene i henhold til tykkelsen og materialet på platen, og unngå reduksjon av snittkvalitet på grunn av menneskelige justeringsfeil.

I tillegg bør også oppmerksomhet rettes mot designoptimalisering av smøresystemet og den daglige vedlikeholdsmekanismen. Det automatiske smøresystemet kan forlenge levetiden til føringsskinnene og skyve deler og forhindre endringer i gapet forårsaket av tørrfriksjon. Formuleringen av standardiserte vedlikeholdssykluser og intelligente diagnostiske systemer kan også gi tidlig advarsel om aldring og avvik for utstyr for å sikre langsiktig stabil drift.

Til slutt, på systemintegrasjonsnivå, kan digital styring av prosessparametere gjennom PLS eller industrielle datakontrollsystemer effektivt redusere menneskelige intervensjonsfeil. Kombinert med funksjoner som berøringsgrensesnitt, overvåking av bladets liv, skjærnummerstatistikk og plateidentifikasjonssystem, kan usikkerhetsfaktorene i utstyrets skjærprosess minimeres og den generelle skjærkvaliteten kan forbedres betydelig.

Gjennom strukturell forsterkning, verktøyoppgraderinger, forbedring av kontrollnøyaktighet, materialpressing og gap-optimalisering og systematisk optimalisering av digitale styringsmetoder, kan ikke bare skjærkvaliteten til skjærmaskinen forbedres betydelig, men også stabiliteten til utstyrsdrift under langsiktig bruk kan sikres. Denne systematiske forbedringen er spesielt kritisk for high-end produksjon og høy styrke materialbehandlingsscenarier.

Nyhetskategorier

Produktkategorier

Relaterte produkter

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Gruppe 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Kina.

Gruppe 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Kina.

Copyright © Nantong Hwatun Heavy Machine Tool Co., Ltd. Alle rettigheter forbeholdt.

简体中文

简体中文